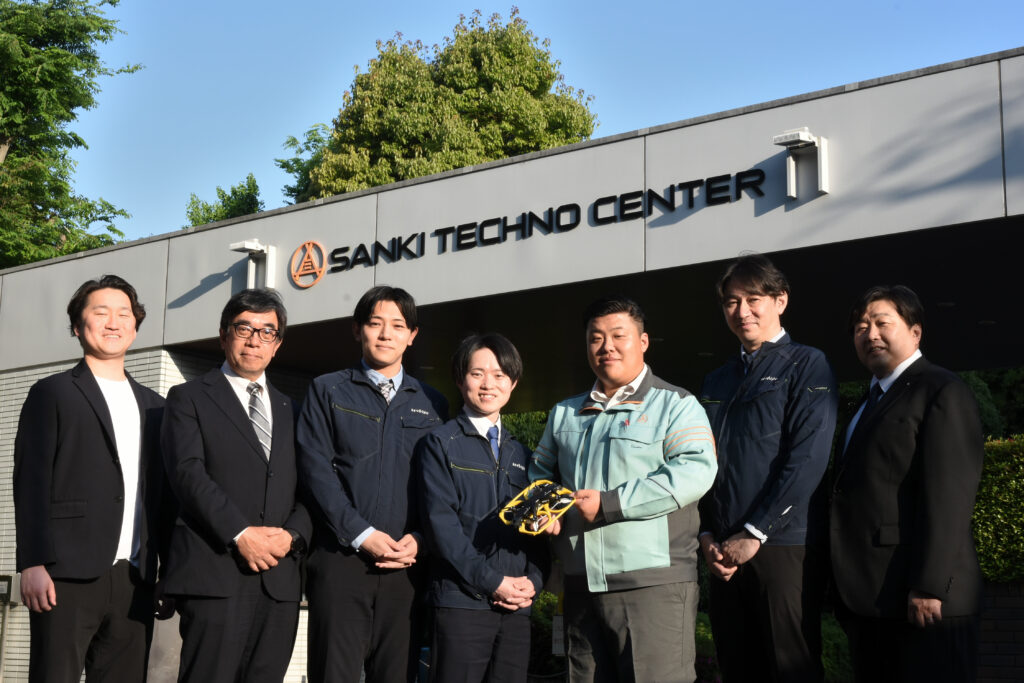

三機工業株式会社様 【狭小・閉鎖空間での既存設備の三次元データ化を実現】

三機工業株式会社はビルの空調、衛生、電気設備や産業空調設備などの建築設備に加え、プラント設備など幅広い産業分野の設備を手掛ける企業です。同社ではBIM推進センターの取り組みの中で、既存建物の現状図面がない建築設備などの三次元データ化に取り組んでいます。

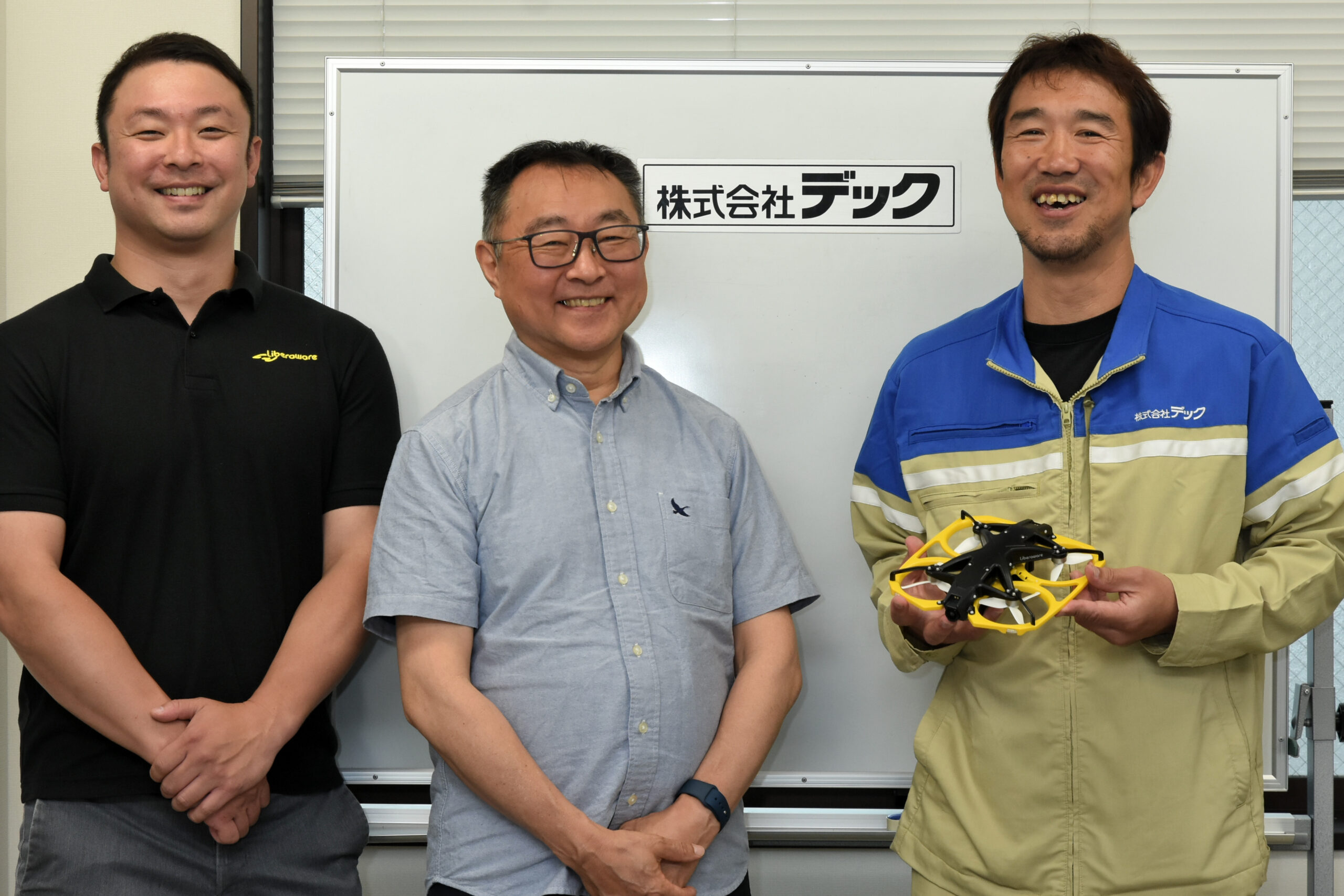

これまではレーザースキャナを使って測定を行っていましたが、昨年度から新たにIBIS2を導入し、グループ会社の有限会社キャド・ケンドロと共にドローンを使って三次元データを取得する技術の検証を行い、社内に展開する体制を整備しました。今回はそんな三機工業の取り組みを紹介しましょう。

レーザースキャナではカバーしきれない狭小空間をドローンが補う

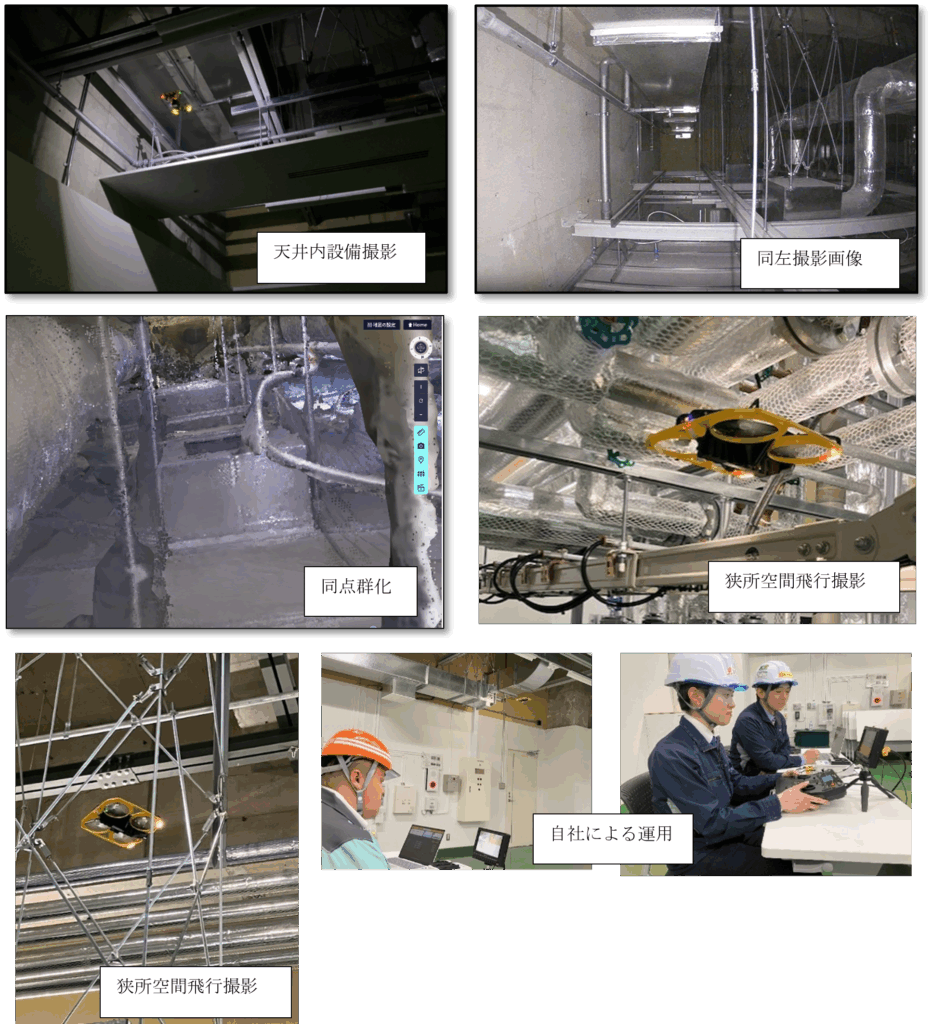

建物の天井内や設備機械室などには配管やダクトなどの空調・換気や給排水のための設備が設置されています。三機工業の事業分野にこうした設備の改修工事も含まれます。設備の老朽化や模様替えの為に既存設備の改修が必要となり、事前にダクトや配管を始めとしたさまざまな設備の状況や位置を把握する必要があります。

天井内や機械室の設備は竣工後の複数に渡る改修工事によって竣工図と大きく変わっていたり、竣工後年月を経た建物の場合、図面自体が存在しないケースもあります。そこで三機工業では、こうした建物の設備の現況を三次元化することにより、建築設備の定期的な改修が可能にしています。またこの三次元化は建築物の資産価値の維持、向上にもつながります。

同社では既存設備の3Dモデリング化の手法として、レーザースキャナで空間を計測、点群化して3DCADソフトでモデリングを行っています。しかしながら、熱源機械室や空調機械室など、複数の配管やダクトが何層にもわたって設置されている場合や、狭い天井内などの場合、レーザーが対象物に到達せず、計測範囲が限られてしまうことで採取できる点群データのクオリティーが低下してしまいます。そこで三機工業では、レーザースキャナによる現場調査を行っているグループ会社キャド・ケンドロとともに、これまで培ってきた3Dスキャンの知見を活かしながら、IBIS2を導入することで、どのような相乗効果が生まれるかという観点で検証を行ってきました。

IBIS2とレーザースキャナの併用で、作業時間の短縮と完成部材数の増加を実現

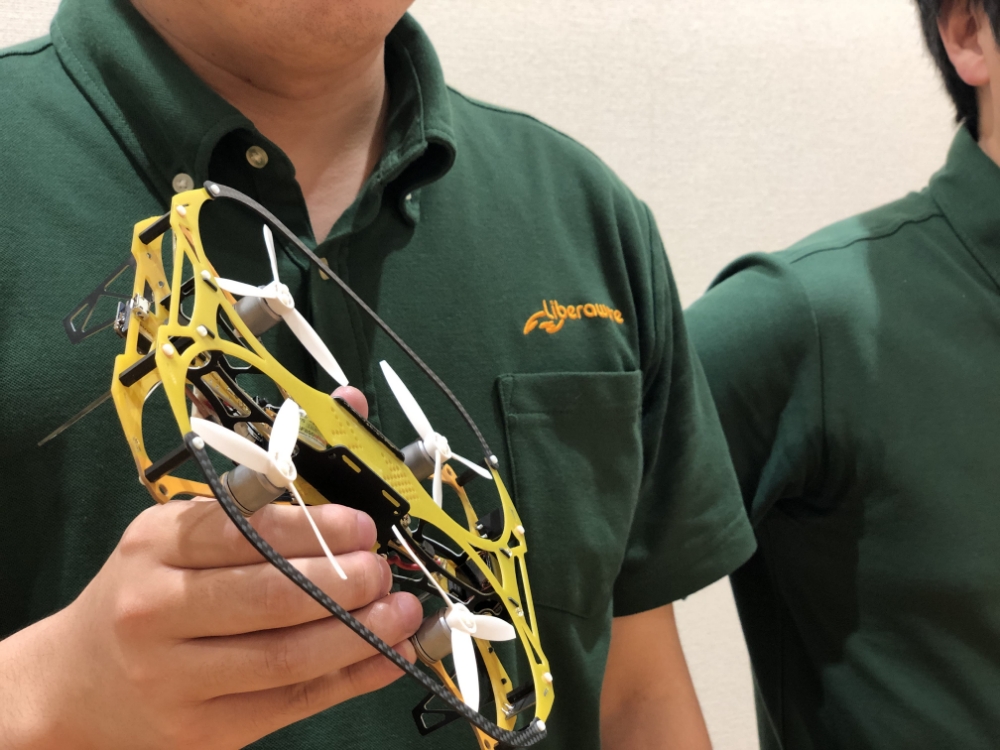

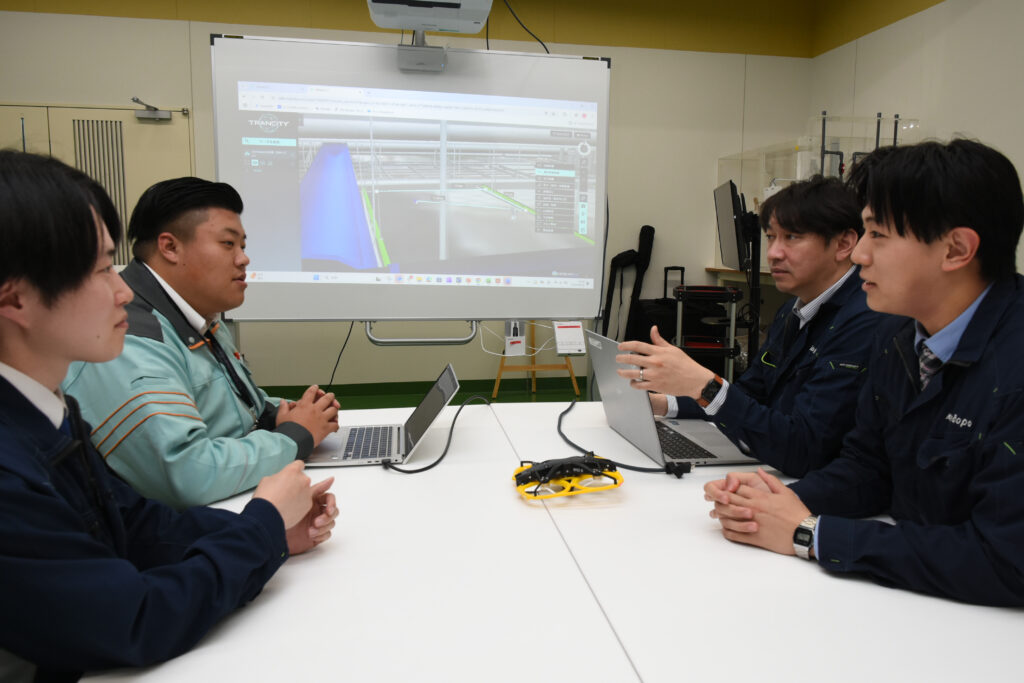

三機工業では昨年度からIBIS2を導入するとともに、CalTa社のデジタルツインソフトウェアであるTRANCITYと組み合わせる形で検証を実施。検証の際には他社の点群化ソフトも検証対象としましたが、点群化精度の高さなどからTRANCITYを選択しました。またリベラウェアのIBIS2を選択したのは、屋内空間点検用ドローンの中でもひときわ小型で、さらにモーターなどが防塵仕様となっていて、天井裏の埃が舞う中でも飛行ができることでした。また、日本国内のメーカーの製品であるということも決め手だったといいます。

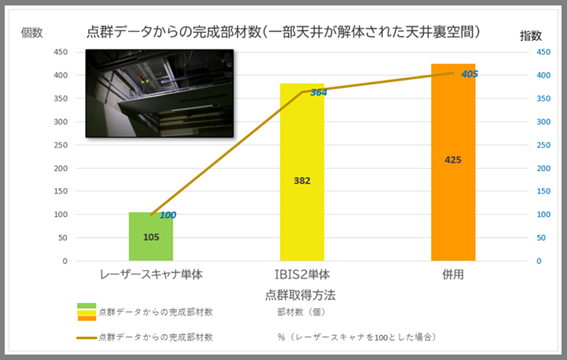

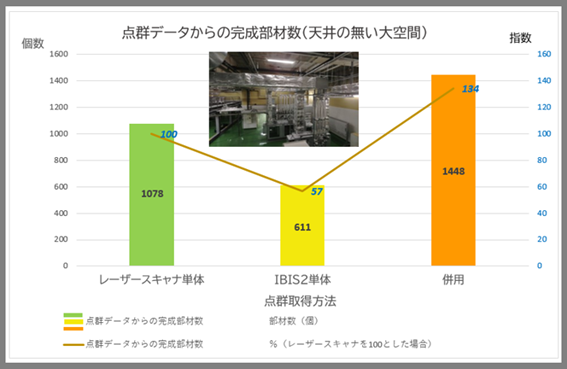

同社ではこのIBIS2を使って天井裏空間の動画を撮影し、TRANCITYで動画から点群処理を行い、それを点群処理ソフトで三次元モデル化します。そして3D CADソフトでこのデータをトレースする形で、3D CADデータを作成します。検証ではデータ取得の方法を「IBIS2のみ」「レーザースキャナのみ」「IBIS2とレーザースキャナを組み合わせた場合」という3通りの方法で、「測定時間」「点群処理」「3D CAD ソフトトレース」の各作業における時間とその合計時間、さらに3D CADデータが得られる部材数を比較しました。

現場での測定時間はスキャナによる測定が40分、IBIS2での撮影は10分となる一方で、点群処理についてはスキャナが26分、ドローンが7時間35分という結果となりました。しかし、スキャナとドローンで測定したデータを合せてTRANCITYで点群処理した場合は、3時間21分とドローン単体よりも短時間で処理が完了。

「TRANCITYで点群生成して3D CAD ソフトで処理するが、ドローン単体のデータでは自動抽出ではなく手作業となるためそれに1時間くらいかかる。一方、スキャナと併用することで自動抽出が可能となり、自動処理できなかった部分のみが手作業となるため、ドローン単体に比べて作業時間が短くなる」(栃澤氏)といいます。

また、従来の3Dスキャン手法と比べ、機械室などの天井の無い大空間にある設備を含めた部材の3Dモデル化は完成部材数が約135%向上、一部天井が解体された天井裏空間にある設備を含めた部材の3Dモデル化は完成部材数が約400%向上し、スキャナ、ドローンそれぞれのメリットをお互いに補う形で、完成部材を増やすという結果が得られたといいます。

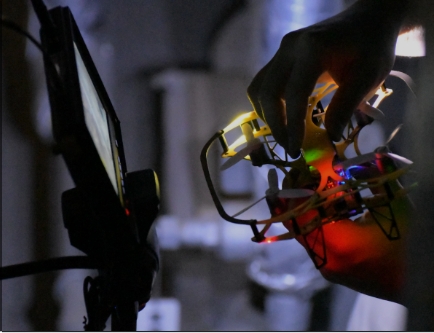

今回の取り組みでは、こうした完成部材数の比較や作業時間の検証だけでなく、天井裏空間のような狭い空間において、飛行するIBIS2の上下のスペースの違いによる飛行の安定性や、飛行場所の粉塵の有無や明るさの違いによって得られる点群データの数といった、IBIS2の飛行特性や周辺環境の検証も行っています。

約10日の練習でIBIS2を活用した点群取得を実践

今後は、安定したホバリングができるIBIS2 Assistに大きな期待を寄せる

三機工業ではIBIS2を導入するにあたって、同社の副島氏とキャド・ケンドロの3名が、4日間の操縦に関する研修を受けたのに加えて、

三機工業の総合研究・研修施設「三機テクノセンター」内にある、実際のダクトや配管設備を備えた研修施設でのドローン飛行訓練により、目視外飛行、狭所での飛行技術を約10日間と短期間で習得できるようになったといいます。

「やはり、機体を壊してもリベラウェアに連絡すると、すぐに機体を交換できるという修理サポートの体制があることが安心感につながる。そのため、ドローンを進入させることが難しそうな空間であっても、そこに入っていくという挑戦ができ、結果としてより多くのデータを取得できる。そうやって訓練を重ねることで、なるべくゆっくりIBIS2を飛行させることで、綺麗な点群データが得られるといったノウハウも得られた」(及川氏)としています。また、「交換パーツが用意されていて、軽微な損傷は現場で修理することができる」(髙橋氏)ことも、作業を継続するうえで大事だといいます。

さらに同社では、2025年春にリベラウェアがリリースしたIBIS2 Assistに大きな期待を寄せているといいます。複数のセンサーを組み合わせることで、GNSS信号が得られない屋内の狭小空間でも安定したホバリングが可能であるため、「IBIS2の操作に余裕ができることでより複雑な空間に進入できたり、高い安定性によってより精緻な点群データが得られるといったことに期待している」(副島氏)といいます。今後はこのIBIS2 Assistを導入し、同機の安定したホバリング性能を生かした操作の習得を進めると同時に、キャド・ケンドロとともにIBIS2の運用実績を重ねていくとしています。