これまで見られていなかった排ガスダクト内部の点検を実現したIBIS

さまざまな紙製品を生産する北越コーポレーション。同社の新潟工場では木材チップからパルプ、そして紙製品まで一貫して生産を行っています。この工場の電気や蒸気のエネルギーの約70%は、木材チップからパルプを製造する過程で発生する黒液を回収ボイラーで燃やすことで得られます。黒液は、木材由来のバイオマスエネルギーで、サーマルリサイクルとしてカーボンニュートラルに貢献しており、新潟工場は70%のCO2ゼロエネルギーで紙製品を生産しています。同社ではこの回収ボイラーの排ガスダクトの点検に今年からIBISを試験的に導入しています。そんな北越コーポレーションのIBISを使った工場設備の点検について紹介します。

排ガスダクトの外側に設置する足場のコストと作業期間の制約が課題

北越コーポレーション新潟工場で稼働している2基の回収ボイラーは、運転開始から15~25年が経過し、中でも排ガスダクトは常に高温にさらされていることもあって、劣化が進み始めています。そのため、同社では2年に一度行うボイラーの法定点検のほか、年に2回程度、設備を停止してメンテナンスを行う際に、排ガスダクトの清掃を行っています。

ボイラー本体と電気集塵機を結ぶこの排ガスダクトは、ボイラー建屋に沿って斜めに走っていて、その高さは60mにもなります。これまでの点検ではこの排ガスダクトの周りに足場をかけることになるため、その費用も大きく膨らんでしまうことが課題でした。また、日本海側に面した新潟の冬は天気が悪い日が多く、点検作業をするうえで制約があったり、作業ができないことも多くあります。さらに、排ガスダクトは保温材と板金に包まれているため、足場を組んで点検をしたとしても、あくまでも保温板金の上からしかその状態を確認することができません。

暗くて狭い場所に特化したIBISが実現する排ガスダクト内の点検

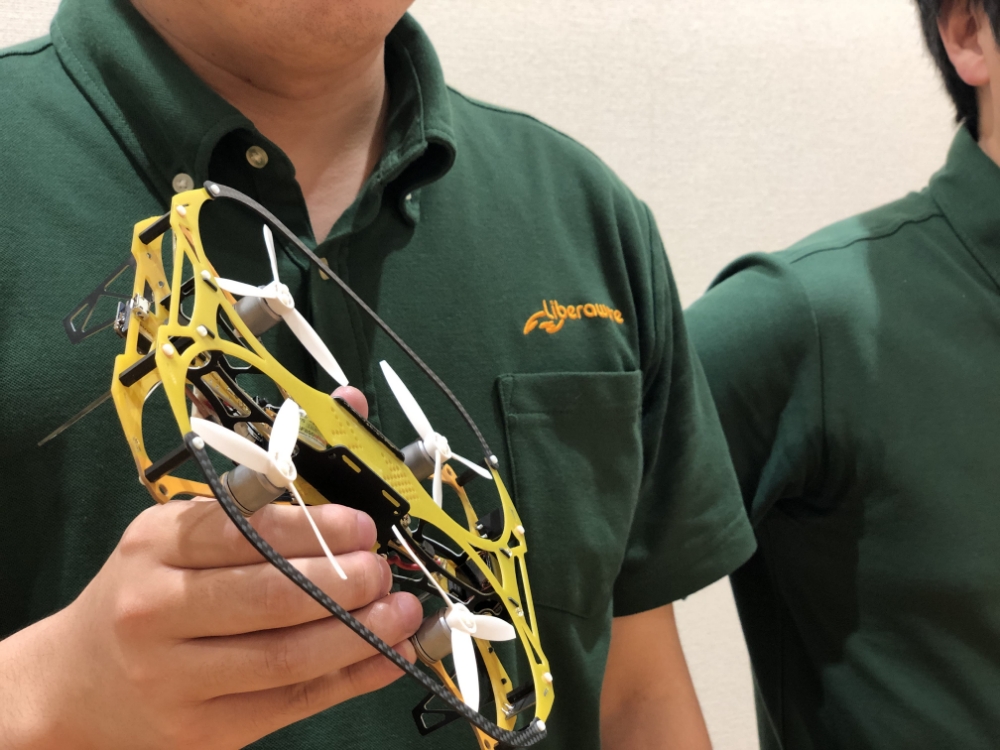

そこで同社では、排ガスダクトの中を飛行することができる、リベラウェアのIBISを試験的に導入しました。「近年、ドローンを使った点検が広がり始めていて関心を持っていた。しかし、それはあくまでも設備の外側の点検の話であり、リベラウェアのIBISはダクトや配管の内部といった、暗くて狭い場所に特化したドローンと聞いて、排ガスダクトの点検に適していると考えた」(青山氏)といいます。

さらにIBISは、ほかの一般的なドローンに比べて小型、軽量であり、さらにリベラウェアが独自に開発し、自社で生産する技術を持っていることも評価したといいます。「ドラフトの影響を受けて壁にぶつかってもバランスを取ることができたり、なにより事前の打合わせでドローンが落下した場合のリスクも考えて対策を練ったり、作業計画することで、安心して依頼できると考えた」と青山氏は説明します。

相談から作業まで約1か月のスピード感や安心感のあるサービス

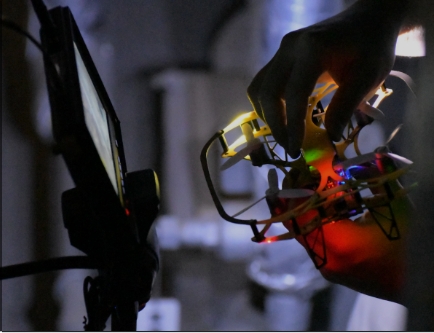

排ガスダクトに設けられたマンホールからIBISを進入させて、ダクト内部の状態を撮影。

今回、IBISによる点検は、2022年1月と4月の2回実施。1回目の1月には回収ボイラーと電気集塵機を結ぶダクトを、4月に行った2回目は黒液濃縮エバポレーターにつながるダクトをそれぞれ点検しました。

点検作業はダクト壁面に設けられたマンホールからIBISを進入させて、自由飛行で実施します。形状が複雑な構造になっているダクト内を、20~30mほど上昇させながら内側壁面を全周に渡って撮影。その映像について「今までの人が中に入ってダクト内を撮った写真よりも、IBISで撮影した画像の方がきれいだった」と青山氏は評します。

点検したダクトは腐食しやすい環境にあり、小さい穴が開いていることは予想していましたが、IBISが撮影した画像からは、外側から雨水が進入した跡などを発見することができました。なにより、「これまでのダクト内部の点検は、事実上マンホールの周辺に限られていただけに、今まで見たことが無いダクト上部までの全体の腐食状況を確認できたことがとても有意義だった」(青山氏)といいます。

また、青山氏はリベラウェアのサービスについて、12月にドローン点検の相談をしてから、定期修繕の1月まで時間がない中で、2回ほどの事前打ち合わせで作業に入るスピーディな対応だったと評価。また、「ドローンが落下し、機体を回収できなかったときの設備の運転への影響や機体故障における保証といった、我々が不安に思うことについても具体的に協議してクリアになっていたため安心して作業に入れた」(青山氏)といいます。

操業中の周囲にも影響がある足場の設置に対して2日間の作業

IBISを使い1月に実施した8号ボイラーの点検作業は2日間。初日は午前中に現場の説明を行い、10時頃から昼休憩を挟んで17時頃まで作業を実施。2日目は朝から15時頃まで作業を行い、その後クローズミーティングでデータを確認するという2日間でした。

これまでの点検作業では、ドローンが点検した高さまでダクト内部に足場をかけることは事実上難しく、外側から足場をかけて作業を行っていました。高所での足場設置ということもあり、手続きに1か月、足場の設置作業に1か月と約2か月かかります。点検作業は保温板金の外側から行うため、不具合箇所の修理にはさらに時間を要します。また、ダクト不具合箇所の修理はボイラー停止時に行うため、こうした足場かけの作業は設備運転中に実施する必要があり、操業員の通行にも支障が出てきます。

一方、今回、IBISを使った点検作業は2日間で、これまで点検できていない範囲を点検することができました。「ドローンによる点検であれば、ボイラー停止期間に短時間で今まで点検できなかった範囲の点検が可能であり、撮影した画像からダクト全体の状況を把握できるため、今後のダクト補修や更新計画に繋げることも可能でありその意味で導入効果は大きい」(青山氏)といいます。

高さ140mにも及ぶ回収ボイラー煙突内部にも活用を検討

今回IBISによる点検を実施したのは、新潟工場に2つある回収ボイラーのうち、大型の8号ボイラーでしたが、今回の結果を踏まえて、2022年10月~11月にかけて定期修繕作業を行う7号ボイラーでもボイラー出口から電気集塵機までの排ガスダクトの点検を実施する予定です。

さらに、今後はボイラーの煙突点検にも活用していきたいという青山氏。新潟工場にある回収ボイラーの煙突は、最も高いもので約140mもの高さがあります。これまでは定期的に煙突内部全面をジェット洗浄していますが、ドローンによって内部の状況が事前にわかれば、洗浄作業の可否を判断することができ、結果としてコストの削減につながります。さらに、回収ボイラーのような動力設備だけでなく、他の部門やほかの工場にも水平展開ができるのではないかと青山氏は期待しています。

北越コーポレーション株式会社 洋紙・白板紙事業本部 新潟工場 原動部汽力課 青山氏